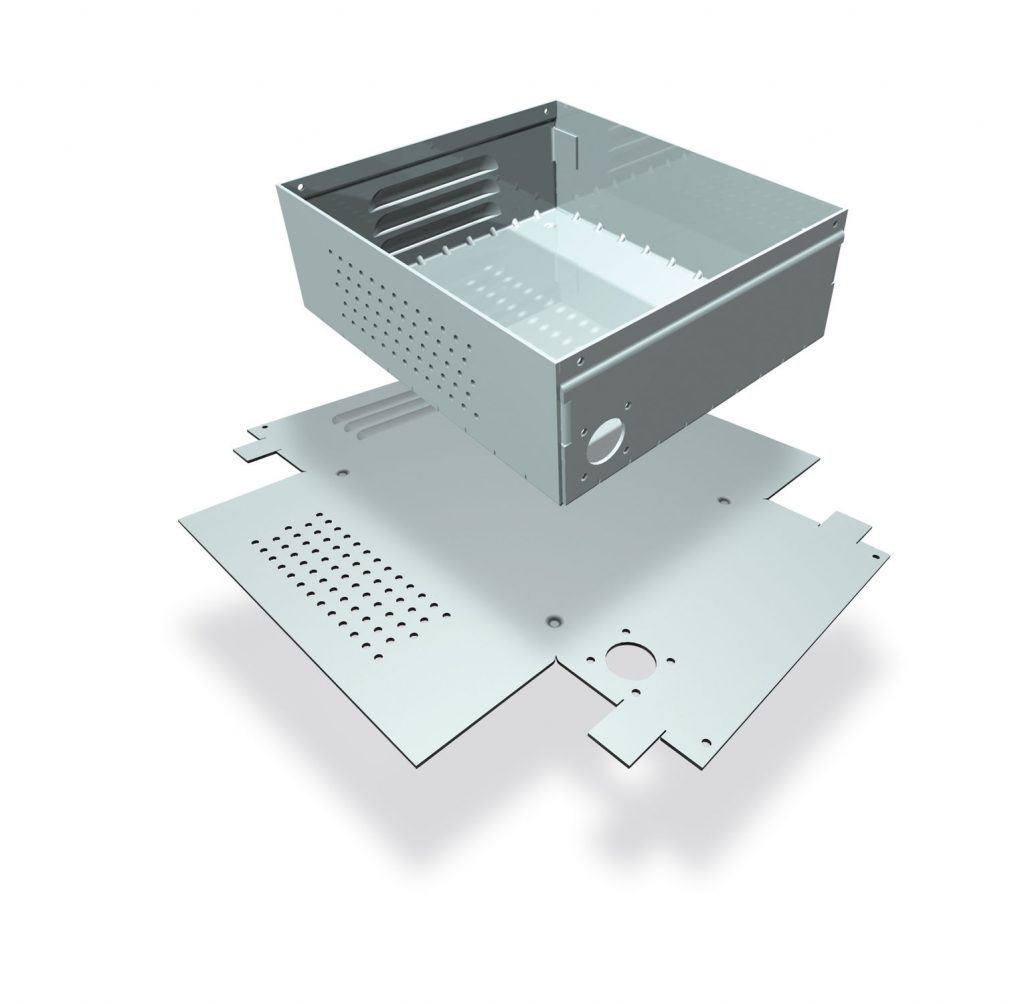

- Las piezas.- Debes tener claro qué tipo de piezas deseas hacer, sobre todo para tomar en cuenta el largo de la pieza y el espesor así como la calidad del material. Es importante hacer una evaluación de las piezas actuales existentes y las limitaciones de las mismas, también analizar los productos existentes, similares o análogos, productos de la competencia y analizar las tendencias del mercado. Es probable que los productos que actualmente se realizan con acero común en el futuro se realicen con acero inoxidable o aluminio, es necesario comprender que los productos de diseño es supeditados a modas y a la ciclicidad propia de vida útil del producto.

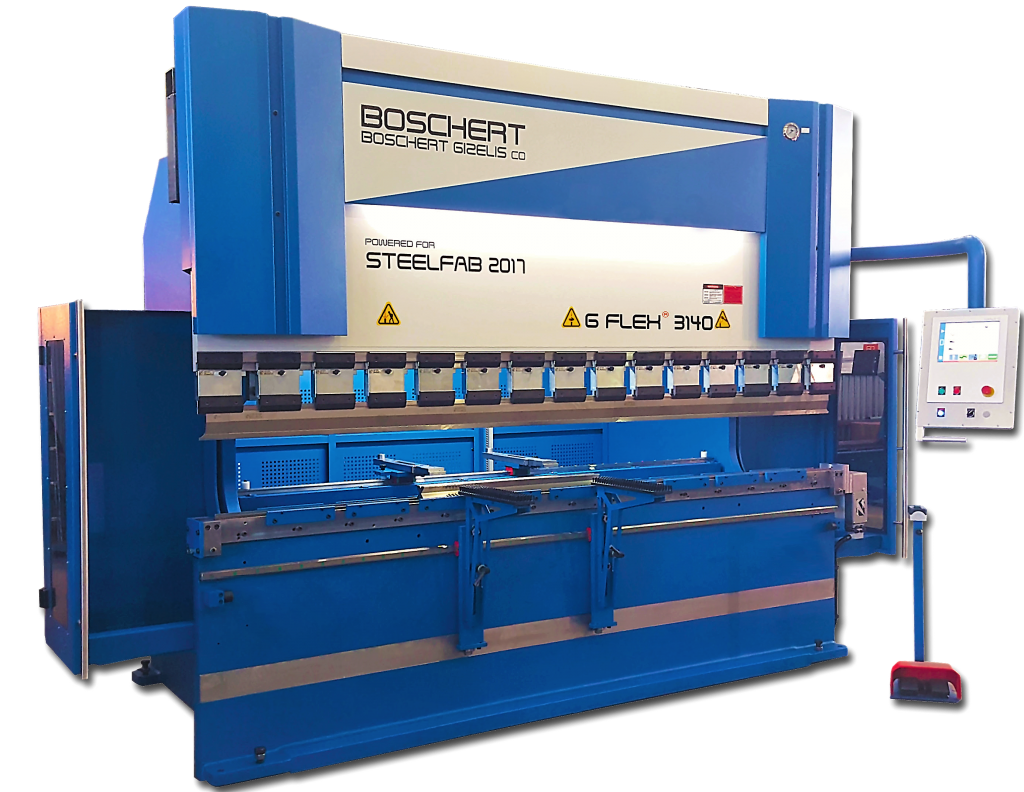

- Deflexión de la prensa.- Es necesario considerar que toda prensa sometida a carga, sufrirá de deflexiones, este hecho es incuestionable, el punto es que al conocerlo se puede controlar y determinar que tanto es aceptable para el producto en cuestión. En la actualidad los fabricantes serios de prensas someten el diseño a continuos análisis por el método de elementos finitos que permite prever el comportamiento de la prensa en situaciones da carga máxima. Es indudable que esto les permite a los fabricantes hacer el diseño del marco o bastidor en forma correcta para soportar las cargas. Queda claro que un marco subdimensionado sufre mayores deflexiones las cuales se reflejaran en las piezas y el sistema productivo en su conjunto. Así un marco o bastidor asegura el correcto desempeño de la dobladora en su conjunto y la durabilidad de la prensa durante años, no es casualidad que los fabricantes de prensas de prestigio sean empresas muy reconocidas, con amplia trayectoria y sobrada experiencia, es esta experiencia la que les permite trasladar años de conocimiento del comportamiento estructural en las prensas y asegurar su desempeño.

- Los materiales a procesar:- Es claro que cada empresa tiene una razón de ser y busca en alto grado especializarse en determinados procesos o productos, así un fabricante de muebles de cocina puede elegir entre la fabricación con lámina de acero común si sus productos son dirigidos a un segmento de mercado de bajos recursos o bien acero inoxidable si es que ese producto se dirige a mercado empresariales o que en general tiene mayores recursos económicos. Es importante tomar en cuenta que para procesar acero inoxidable se requiere un 50% más de potencia que para el acero al carbón y de la misma forma menos el 50% de potencia para procesar aluminio, pero sin duda un aspecto vital es el diseño de las piezas, si estas tienen formas complejas o solo son “cajas de muerto”.

- Los radios que deseas obtener en la pieza; usualmente se busca que el radio sea al menos equivalente al espesor del material. Pero esto solo se logrará en las condiciones apropiadas y con las herramientas idóneas para cada aplicación. Sin embargo, en muchas ocasiones diversos productos se pueden fabricar atendiendo a otras reglas o necesidades. Sin embargo, es necesario hacer la evaluación en las condiciones extremas; en donde el radio de doblado que podría ser requerido sea el mínimo. Así, sí eventualmente se debe o puede modificar el diseño la prensa no se verá particularmente exigida o bien la pieza no se podrá fabricar simplemente por falta de tonelaje.

- El ángulo de doblado; usualmente los usuarios inexpertos se confunden con ambos términos, es claro que para cualquier ingeniero o arquitecto un ángulo no es lo mismo que un radio, sin embargo usualmente las empresas delegan la responsabilidad de evaluar una prensa al contador o al área de compras y es claro que este tipo de personal no tiene este conocimiento particular. Usualmente, el radio de doblado que se busca obtener esta directamente relacionado con el espesor del material. Estética y funcionalmente se busca que el radio de doblado sea próximo o equivalente al espesor del material, así si tenemos un espesor de 2 mm, se busca que el radio sea equivalente a esos 2 mm, esto es complejo de obtener y conlleva ciertos riesgos usualmente se considera que no es posible obtener esta relación, por lo cual los dobleces presentan un radio algo superior al espesor del material, esto permite que ambas caras del material trabajen en forma adecuada, ya que, en tanto la exterior se estira, la interior se contrae. Con cierta capacitación los operarios y diseñadores pueden identificar si es posible los radios de doblado que se desean y existen tablas que permiten prever estos radios y así es posible tener criterios de diseño de las piezas de forma tal que este aspecto sea controlado sin dejar de lado que es recomendable contar con el juego de herramientas acorde con el espesor del material. Es importante anotar que la matriz o el dado inferior tiene elevada importancia en la obtención del radio, en tanto, el dado superior o punzón casi no tiene influencia en ese radío. Muchas empresas buscan soluciones mágicas y emplean una matriz de bocas múltiples, esto es válido siempre y cuando se tome en consideración que incluya las bocas adecuadas para el espesor que se desea procesar. Y sin duda esta elección influirá en la calidad de las piezas obtenidas y la versatilidad de la maquina.

- ¿CN o CNC?.- La calidad, precisión y consistencia de los dobleces, este es el primer factor a tomar en cuenta para elegir entre una máquina con un control NC común o un control completo a CNC. Si las piezas requieren precisión iguales o equivalentes a +- 0.5 grados y estos se deben de mantener consistentes en cada pieza y materiales entonces debes necesariamente optar por una maquina con CNC, ya que la precisión de posicionamiento de la cortina es del orden de 0.01 de mm, –recuerda que la altura de posicionamiento tiene especial influencia en el ángulo obtenido—Muchas empresas consideran que sus piezas no requieren ese nivel de precisión, pero eso es por que no han hecho una evaluación real de las piezas que desean y suponen que los potenciales defectos o falta de calidad, se puede absorber en la siguiente etapa del proceso, usualmente esta etapa es el ensamble, donde los operarios deben de hacer ajustes pieza a pieza para obligarla al ensamble, sea añadiendo material, como en el caso de la soldadura, o bien sea “forzando” las piezas para ensamble, en cualquier caso los costos se trasladan del proceso de doblado al proceso de ensamble, usualmente esta última etapa del proceso de manufactura se desprecia, sin embargo tener un proceso de doblado, estructurado y confiable reduce significativamente otros costos asociados. Volviendo al tema del control de la dobladora el empleo de con un control NC común, permite obtener precisiones del orden de orden de +-0.5mm, si se tienen las herramientas apropiadas esto redundara en una desviación de +- 2-3 grados en cada ángulo,– 90º-3º = 87º ó 90º + 3º = 93º, estas variaciones presentarán en cada una de las piezas dobladas, si además un solo producto contiene piezas de diferentes calibres o espesores y de diferentes materiales, el tema se vuelva sumamente complejo ya que la dobladora requerirá de continuos ajustes, si adicionalmente no se cuenta con un sistema de crowning o coronamiento, entonces cada vez que se necesite hacer un cambio de herramientas se deberá ajustar a las nuevas condiciones. En suma las dobladoras a CNC, permiten el cambio fácil y rápido de las herramientas y gracias al sistema de CNC todos los parámetros de funcionamiento de las herramientas aun considerando diferentes calidades del material estarán resguardadas en el CNC. Así, cambiar de herramientas es simple y hacer nuevos diseños se simplifica ya que la maquina requerirá de un mínimo de ajustes, y usualmente estos ya están previstos en el CNC, por lo cual el sistema estará listo para trabajar con solo unos minutos invertidos.

- Coronamiento o Crowning.– Este dispositivo usualmente se considera como solo un accesorio, sin embargo en la producción moderna simplemente es indispensable, con el se eliminan odiosas actividades de ajuste manual como poner lainas u hojas de papel por debajo de la matriz, corrigiendo el fenómeno de deflexión de la prensa. Sin duda, este dispositivo es de fundamental importancia para obtener un proceso de doblado eficaz, elimina tiempos y movimientos y reduce la dependencia excesiva en empleados altamente calificados y con muchos años de experiencia.